В Hymson нашият опит е изграден върху задълбочено разбиране на съвременните производствени технологии. Лазерното рязане на тръби е крайъгълен камък на съвременното производство, предлагащ несравнима прецизност и ефективност. Това ръководство предоставя авторитетен преглед на процеса, от първоначалния CAD дизайн до крайния, перфектно изпълнен компонент. Ще разгледаме техническите нюанси на настройката на машината, оптимизацията на параметрите и контрола на качеството, които определят превъзходен резултат.

Това не е просто теоретично ръководство; това е обобщение на нашия практически опит в използването на най-съвременна лазерна технология за трансформиране на сложни дизайни в осезаеми, висококачествени части с минимални материални отпадъци и максимална повторяемост.

Какво е лазерно рязане на тръби ?

Лазерното рязане на тръби е процес на термично разделяне, който използва силно фокусиран, високоенергиен лазерен лъч за рязане, перфориране и оформяне на метални тръби и профили. Процесът работи чрез топене или изпаряване на материала в локализирана област. Едновременно с това, коаксиална струя от спомагателен газ под високо налягане, като азот или кислород, изхвърля разтопения материал (прорез) от зоната на рязане, което води до чист ръб без мустаци.

Основното предимство на тази технология се крие в способността ѝ да произвежда сложни и комплексни геометрии в една операция, често елиминирайки необходимостта от последващи процеси като пробиване, рязане или фрезоване. Това консолидиране на производствените стъпки значително намалява сроковете за изпълнение и производствените разходи, като същевременно подобрява структурната цялост. Нейната прецизност я прави незаменима в сектори със строги стандарти за качество, включително автомобилната, аерокосмическата, медицинските изделия и архитектурното строителство.

Процесът на лазерно рязане на тръби стъпка по стъпка

Извършването на безупречно лазерно рязане изисква систематичен и щателно контролиран работен процес. Нашият процес е усъвършенстван, за да осигури оптимални резултати на всеки етап.

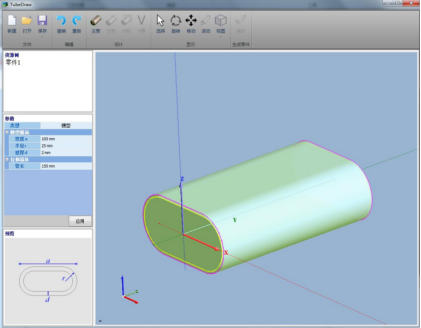

Проектиране и програмиране (CAD/CAM интеграция): Процесът започва в дигиталния свят. Създава се 2D или 3D модел с помощта на софтуер за компютърно проектиране (CAD). Този дигитален чертеж след това се импортира в софтуер за компютърно подпомогнато производство (CAM), който преобразува дизайна в машинно четими инструкции (G-код). На този етап нашите инженери оптимизират пътя на рязане, последователността и разполагането, за да увеличат максимално използването на материала и да минимизират времето на цикъла.

Подготовка и зареждане на материала: Тръбата от суровината се проверява за дефекти и чистота. След това тя се зарежда сигурно в автоматизираната система за захващане на машината, която захваща, завърта и подава тръбата с висока прецизност по време на целия процес на рязане.

Конфигурация на параметрите: Това е критична стъпка, при която експертният опит е от първостепенно значение. Операторът задава ключови параметри на CNC контролера въз основа на вида на материала, дебелината на стената и желаното качество на ръбовете. Те включват:

- Мощност на лазера (W): Определя енергията, доставена на материала.

- Скорост на рязане (м/мин): Балансира качеството на рязане с производствената производителност.

- Вид и налягане на помощния газ (бар): От решаващо значение за качеството на ръбовете и реакцията на материала.

- Фокусна позиция: Фино настройва точката на сближаване на лазерния лъч спрямо повърхността на материала.

- Изпълнение и наблюдение в реално време: Машината инициира рязането, като първо пробие материала – контролиран импулс от енергия за създаване на начален отвор. След това лазерната глава следва програмираната траектория на G-код, докато тръбата се завърта и придвижва прецизно от системата за движение. Съвременните системи, като тези, използвани в Hymson, често включват наблюдение в реално време, за да се осигури постоянство.

- Отстраняване и довършителна обработка на детайлите: След като бъде отрязан, готовият детайл се отделя от суровата тръбна заготовка. Благодарение на прецизността на процеса и правилното използване на спомагателен газ, частите обикновено не изискват вторично обезкостяване или довършителна обработка и са готови за следващия етап на сглобяване или обработка.

Критичната роля на помощните газове

Изборът на спомагателен газ е от основно значение за качеството на крайния разрез.

- Азот (N₂): Като инертен газ, азотът се използва за „чисто рязане“ или „рязане чрез сливане“. Той предотвратява окисляването по режещия ръб, което е от съществено значение за материали като неръждаема стомана и алуминий, където се изисква лъскаво, готово за заваряване и устойчиво на корозия покритие. В Hymson инвестирахме в генериране на азот на място, което гарантира постоянно снабдяване с висока чистота, като гарантира, че сроковете и качеството на проекта никога не са компрометирани от външни зависимости.

- Кислород (O₂): Използван предимно за мека (въглеродна) стомана, кислородът създава екзотермична реакция, която подпомага процеса на рязане, позволявайки значително по-високи скорости. Той обаче оставя тънък оксиден слой по ръба.

CAD процес за лазерно рязане на тръби

Основата на всяка прецизна лазерно изрязана част е добре проектиран CAD файл. Нашите инженери-конструктори използват усъвършенстван софтуер за създаване на подробни 3D модели, които позволяват пълна визуализация и симулация на крайния компонент. Тази фаза на дигитално прототипиране е от решаващо значение за идентифициране на потенциални производствени предизвикателства, оптимизиране на геометрията на частите по отношение на здравина и тегло и осигуряване на перфектно пасване и функция в сглобките.

CAD файлът е повече от чертеж; той съдържа всички геометрични данни, необходими на CAM софтуера, за да генерира ефективен път на рязане. Детайли като разположение на отворите, размери на слотовете и сложни крайни разрези се дефинират с допуски, често измервани в микрометри. Финализираният дизайн се експортира в съвместим формат (напр. STEP, DXF, DWG) и се прехвърля към системата за управление на лазерната машина, като по този начин се преодолява разликата между дизайнерското намерение и физическата реалност.

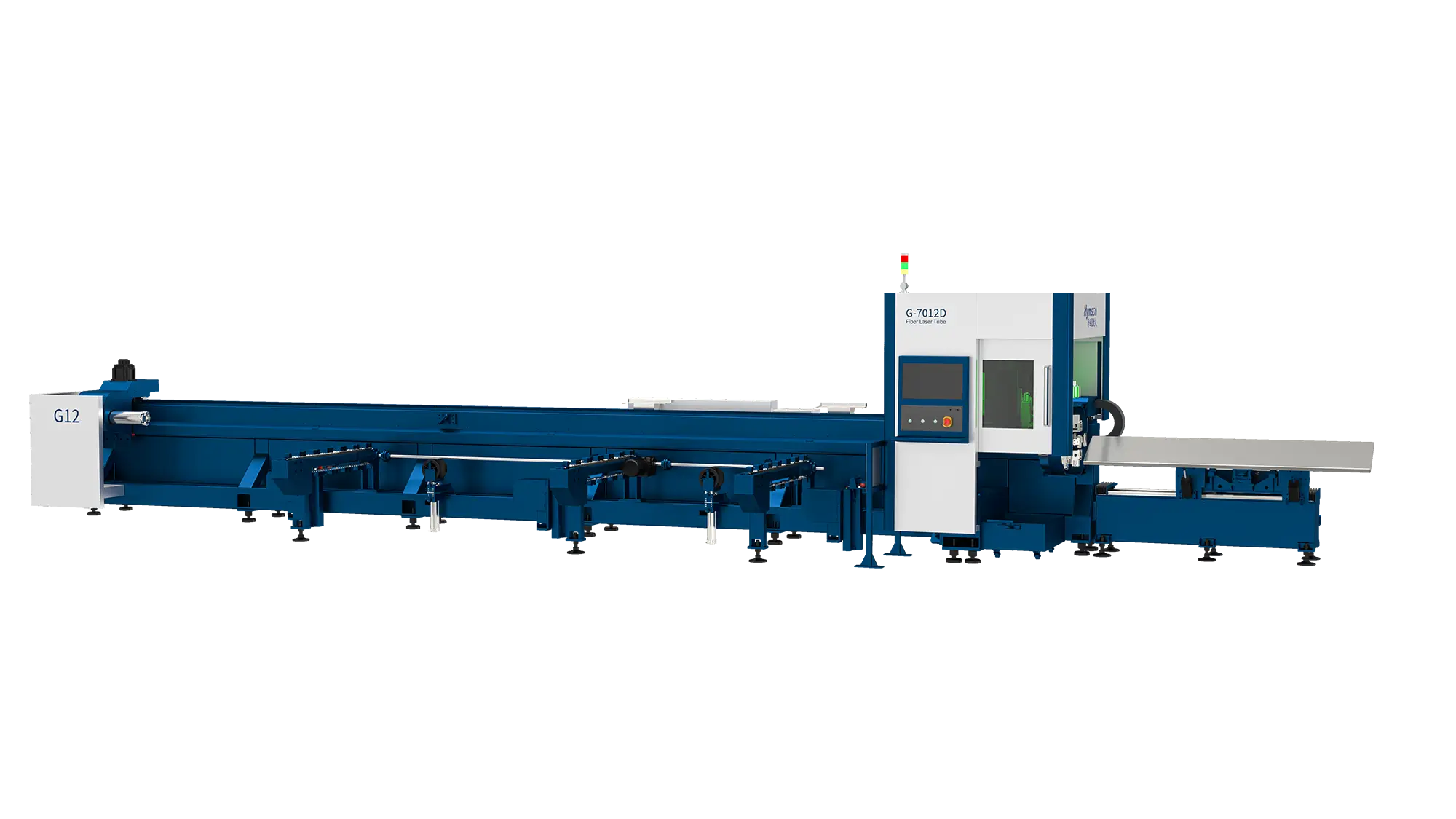

Какво е машина за лазерно рязане?

Лазерната машина за рязане е сложен CNC (компютърно-цифрово управление) инструмент, който насочва мощен лазерен лъч през оптична система, за да реже материали. Тя интегрира лазерен източник, система за управление на движението, система за обработка на материали и CNC контролер. Нейната гъвкавост позволява да обработва широка гама от материали и форми с ниво на прецизност и скорост, с което традиционните механични методи за рязане не могат да се сравнят.

Как работи машина за лазерно рязане?

Машината работи на прост принцип, изпълнен с изключителна прецизност. Лазерният източник, обикновено фиброоптичен или CO₂ резонатор, генерира мощен, кохерентен светлинен лъч. Този лъч се предава през серия огледала или фиброоптичен кабел към лазерната глава. Вътре в главата, фокусираща леща концентрира енергията на лъча върху малка точка от повърхността на материала. Интензивната топлинна енергия мигновено разтопява или изпарява материала. CNC задвижваната система за движение на машината премества лазерната глава и/или детайла по програмирана траектория, за да създаде желаната форма, докато спомагателната газова струя отстранява разтопените отломки.

Основни компоненти на машина за лазерно рязане

- Лазерен източник (резонатор): Сърцето на машината; генерира лазерния лъч (напр. фибърен лазер, CO₂ лазер).

- Система за доставяне на лъч: Оптиката (огледала, лещи или оптичен кабел), която насочва лъча към режещата глава.

- Режеща глава: В нея се помещават финалната фокусираща леща и дюзата за помощния газ.

- CNC контролер: Компютърът, който интерпретира програмата и контролира движенията на машината и лазерните параметри.

- Система за движение: Високопрецизни двигатели и задвижвания, които движат режещата глава и/или детайла.

- Система за обработка на материали: Включва механизъм за зареждане и патронници, които държат и манипулират тръбата.

- Система за подпомагащ газ: Регулира и подава избрания газ към режещата глава.

- Охлаждаща система (чилър): Поддържа оптималната работна температура за лазерния източник и оптиката.

Заключение

Овладяването на процеса на лазерно рязане на тръби е от съществено значение за всеки производител, ангажиран с прецизност, ефективност и качество. Това е синтез на усъвършенстван дигитален дизайн, стабилна машинна технология и задълбочени познания за процесите. От критичния CAD етап до избора на правилния помощен газ, всяка стъпка е неразделна част от постигането на краен продукт, който отговаря на най-взискателните спецификации. Hymson продължава да инвестира и усъвършенства тази технология, предоставяйки на нашите партньори надеждно, авторитетно и експертно решение за най-сложните им производствени предизвикателства.

ЧЗВ

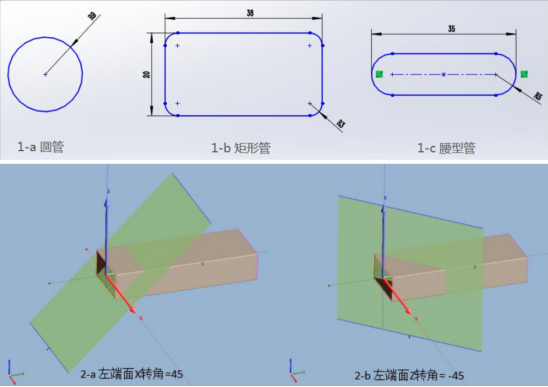

1. Какви видове материали и профили могат да се режат с тръбен лазер?

Тръбният лазер може да реже широка гама от метали, включително неръждаема стомана, въглеродна (мека) стомана, алуминий, месинг и мед. Той може да обработва различни профили, като кръгли, квадратни, правоъгълни и овални тръби, както и отворени профили като ъглови желязо и C-образни канали.

2. Как се сравнява лазерното рязане на тръби с традиционните методи като рязане с трион и пробиване?

Лазерното рязане на тръби предлага значителни предимства. Това е процес, извършван с една машина, който може да извършва множество операции (рязане, пробиване, прорязване, скосяване) в една настройка, драстично намалявайки времето за производство. То осигурява превъзходна точност, по-чисти ръбове, които не изискват обезкостяване, и позволява да се получат далеч по-сложни геометрии от традиционните методи.

3. Каква е типичната дебелина на стената, с която може да се справи един тръбен лазер?

Максималната дебелина на стената зависи от мощността на лазера и вида на материала. Например, високомощен фибърен лазер Hymson обикновено може да реже неръждаема стомана до 10-12 мм и мека стомана до 20-25 мм, въпреки че това са общи насоки. Оптималната дебелина както за скорост, така и за качество обикновено е в долния до средния диапазон на тази способност.

4. Защо азотният газ често е предпочитан за рязане на неръждаема стомана?

Азотът е инертен газ, което означава, че не реагира с разтопената неръждаема стомана по време на рязане. Това предотвратява окисляването, което води до чист, ярък, сребрист ръб без обезцветяване. Това покритие без оксиди е от решаващо значение за приложения, изискващи висококачествени заварки или безупречен естетически вид.

5. Колко критичен е първоначалният CAD файл за качеството на крайния продукт?

CAD файлът е абсолютно критичен; той е планът за целия процес. Всякакви неточности или недостатъци в дизайна в CAD модела ще бъдат директно отразени в крайната част. Добре подготвеният файл, оптимизиран за лазерно рязане, осигурява точност на размерите, ефективно използване на материалите и помага за предотвратяване на грешки при рязане, което го прави основа за висококачествен резултат.

Споделете тази публикация: