В съвременното производство, технологията за лазерно рязане се е превърнала в незаменим инструмент за високопрецизна и високоефективна обработка. Въпреки това, изправени пред разнообразния пазар на оборудване за лазерно рязане , правилният избор е критично решение, което всеки заинтересован участник трябва внимателно да обмисли. Тази статия ще предостави задълбочен поглед върху четирите основни типа индустриални лазерни резачки , ще обясни техните принципи на работа и сценарии на приложение и ще предложи систематична рамка, която ще ви помогне да изберете решението, най-подходящо за вашите бизнес нужди.

Подробен анализ на четирите основни вида лазерни резачки

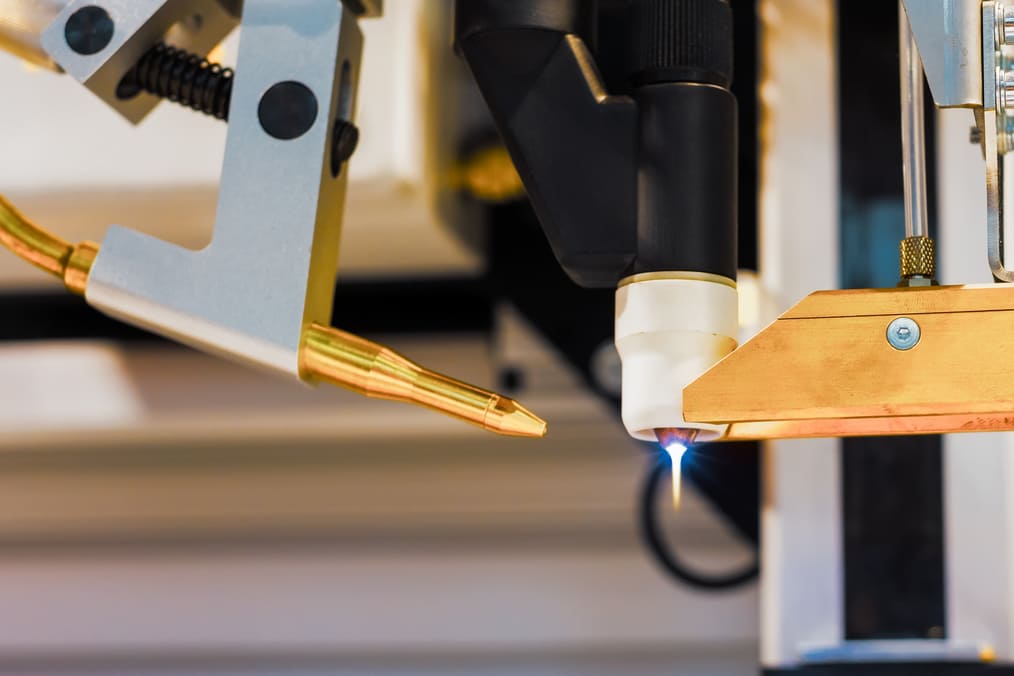

1. Фибърен лазерен резач

- Принцип на работа: Фибролазерът генерира лъча си въз основа на „лазерно диодно напомпвано, легирано оптично влакно“. В основата му е специално оптично влакно, легирано с редкоземни елементи, като итербий (Yb). Когато „помпена светлина“ от множество високомощни полупроводникови лазерни диоди се свърже към това влакно, легираните йони абсорбират енергията на помпаната светлина и преминават в по-високо енергийно състояние. Впоследствие, в резонансна кухина (образувана от решетки на Браг от влакна), тези йони претърпяват стимулирано излъчване, генерирайки и усилвайки лазер със специфична дължина на вълната (обикновено 1,06 μm). Накрая, този висококачествен лазерен лъч се насочва през гъвкаво доставящо влакно към режещата глава, където се фокусира за обработка на детайла. Целият процес се извършва в оптичното влакно, което води до компактна и стабилна структура.

- Основни предимства и характеристики: Най-същественото му предимство е изключително високата ефективност на електрооптичното преобразуване (често надвишаваща 30%), която е далеч по-добра от другите видове, което означава, че е по-енергийно ефективен при същото ниво на мощност. Качеството на лъча му (стойност на BPP) е отлично, което му позволява да бъде фокусиран в много малка точка, като по този начин се постига изключително висока плътност на мощността. Това позволява невероятно бързи скорости на рязане на метални материали, с тесни прорези и малка зона, засегната от топлина (HAZ). Освен това, изцяло твърдотелната му конструкция с изцяло оптични влакна елиминира необходимостта от сложни настройки на оптичното огледало, което го прави практически без нужда от поддръжка, с изключителна оперативна стабилност и живот на основните компоненти от десетки хиляди часове.

- Основни приложения: Фибърният лазер е безспорният „крал на металообработката“. Той доминира в почти всички приложения за рязане на метални листове, включително въглеродна стомана, неръждаема стомана, алуминиеви сплави, месинг и мед. Приложенията му обхващат индустрии като автомобилостроене (кареси на автомобили, части), производство на ламарина, шасита и шкафове, кухненско и банно оборудване, аерокосмическа индустрия (прецизни компоненти), строителни машини и корабостроене. Независимо дали става въпрос за високоскоростно рязане на тънки листове или за мощно рязане на дебели плочи, фибърният лазер осигурява изключителна производителност.

2. CO₂ лазерен резач (лазерен резач с въглероден диоксид)

- Принцип на работа: CO₂ лазерът е вид газов лазер. Неговата усилваща среда е смес от газове в специфични пропорции: въглероден диоксид (CO₂), азот (N₂) и хелий (He). Вътре в запечатана разрядна тръба се прилага високоволтово електрическо поле, което кара азотните молекули да се възбудят до вибрационно енергийно ниво. Тези възбудени азотни молекули след това се сблъскват с CO₂ молекули, прехвърляйки енергията си и карайки CO₂ молекулите да преминат към по-високо енергийно състояние. Тъй като тези високоенергийни CO₂ молекули преминават обратно към по-ниско енергийно ниво в оптичния резонатор, те излъчват далечна инфрачервена лазерна светлина с дължина на вълната 10,6 μm. Ролята на хелия е да помогне на CO₂ молекулите да се охладят бързо от по-ниското си енергийно състояние, поддържайки инверсията на популацията, необходима за непрекъснат лазерен изход.

- Основни предимства и характеристики: Най-голямото предимство на CO₂ лазера се крие в неговата дължина на вълната. Лазерът с дължина на вълната 10,6 μm се абсорбира перфектно от по-голямата част от неметалните органични материали, като дърво, акрил, кожа, плат, хартия, пластмаси и камък. Това води до отлично качество на рязане на тези материали, с гладки ръбове и практически без мустаци. За прозрачни материали като акрил, той може да произведе полиран с пламък, кристално чист ръб. Въпреки че може да реже тънки метали, ефективността му е ниска, тъй като металите абсорбират дължината на вълната му далеч по-малко ефективно, отколкото на фибърния лазер, и изисква спомагателен газ. Експлоатационните му разходи са сравнително високи, което изисква редовна поддръжка на оптиката и подмяна на работните газове.

- Основни приложения: CO₂ лазерът е „многофункционален инструмент за обработка на неметални материали“. Той се използва широко в рекламната индустрия (акрилни букви, табели), изкуствата и занаятите (дървени модели, гравиране върху бамбук), облеклото и текстила (рязане на платове, перфорация на кожа), опаковките и печата (прототипиране на картон, изработка на поздравителни картички) и архитектурната декорация. За фирми, чиято работа е фокусирана предимно върху неметални материали, CO₂ лазерът остава незаменим избор.

3. Nd:YAG / Nd:YVO лазерен резач (кристален лазер)

- Принцип на работа: Тази категория лазери са твърдотелни лазери, при които усилващата среда е изкуствен кристален прът, обикновено „неодимов легиран итриев алуминиев гранат“ (Nd:YAG) или „неодимов легиран итриев ортованадат“ (Nd:YVO). Светлината от помпен източник (първоначално криптонови лампи, сега по-често лазерни диоди) осветява кристалния прът, карайки неодимовите (Nd) йони в него да абсорбират енергия и да се възбуждат. В оптичен резонатор тези йони произвеждат стимулирано излъчване, излъчвайки лазер с дължина на вълната 1,064 μm, подобна на тази на влакнест лазер. Тези лазери обикновено работят в импулсен режим, което им позволява да доставят много висока пикова мощност за изключително кратки периоди от време.

- Основни предимства и характеристики: Основното им предимство е изключително високата пикова мощност и много късата им ширина. Това позволява обработка с минимална зона, засегната от топлина (HAZ), което ги прави изключителни за прецизно маркиране, гравиране, надписване, пробиване и микрорязане на тънки материали с изключително висока точност. В сравнение с влакнестия лазер, макар средната му мощност да е по-ниска, моменталният му изблик на енергия е идеален за приложения, изискващи ефект на „студена обработка“. Диодно напомпваните Nd:YVO лазери са по-ефективни и имат по-дълъг живот от традиционните лампово напомпвани Nd:YAG лазери.

- Основни приложения: Nd:YAG/YVO лазерите са „специалисти в микропрецизната обработка“. Те се използват предимно в области със строги изисквания за прецизност и минимални термични повреди, като например електронната индустрия (гравиране на пластини, маркиране на печатни платки), медицинските изделия (рязане на стентове, кодиране на инструменти), бижутерията (фино гравиране, пробиване) и ремонта и маркирането на прецизни форми. Те не са предназначени за бързо рязане на големи листове, но се отличават с висока добавена стойност и деликатни обработки.

4. Резачка с директен диоден лазер (DDL)

- Принцип на работа: Директният диоден лазер (DDL) е най-лесният и ефикасен тип лазер по принцип. Той е конструиран от голям брой полупроводникови лазерни диодни чипове, интегрирани в „пръти“, които след това се подреждат в масиви. Когато се приложи електричество, тези диоди директно преобразуват електрическата енергия в светлинна енергия, излъчвайки лазер. Този огромен брой отделни лазерни лъчи след това се консолидират и свързват в един, мощен, използваем изходен лъч чрез специална оптика (като техники за оформяне на лъча и комбиниране на поляризация). Този процес заобикаля междинните среди за усилване като влакна или кристали, което го прави най-прекият път.

- Основни предимства и характеристики: Най-важното му предимство е несравнимата ефективност на електрооптичното преобразуване, която може да бъде 50% или по-висока, което го прави най-енергийно ефективната лазерна технология, налична днес. В същото време, структурата му е изключително компактна, здрава и високонадеждна. В исторически план основното му предизвикателство е било по-ниското качество на лъча в сравнение с влакнестите лазери, което е довело до по-голямо фокусирано петно и по-ниска плътност на мощността. С бързия технологичен напредък обаче качеството на лъча на съвременните DDL се е подобрило значително, което значително увеличава потенциала им в приложенията за рязане.

- Основни приложения: Традиционно, поради формата на лъча и характеристиките на разпределение на енергията, DDL-тата се използват предимно за лазерно заваряване, плакиране и повърхностна термична обработка (закаляване), където се представят изключително добре. През последните години, с подобреното качество на лъча, високомощните DDL-та започнаха да навлизат и на пазара на металорязане, демонстрирайки предимства по отношение на разходите и ефективността, особено при рязане на средно до дебели плочи. Счита се за многообещаваща нововъзникваща технология, готова да се конкурира с влакнестите лазери в повече приложения в бъдеще.

Как да изберем правилния лазерен резач

Изборът на подходящо оборудване е систематичен процес, който изисква оценка от няколко ключови гледни точки:

1. Идентифицирайте основните си материали за обработка:

Това е основният фактор за вземане на решения.

- Предимно метали: Фибърният лазер е, без съмнение, най-добрият избор.

- Предимно неметали: CO₂ лазерът е единственият правилен избор.

- Смесени метали и неметали: Оценете съотношението бизнес. Ако неметалите доминират, може да е достатъчен CO₂ лазер, който може да обработва и тънки метали. Ако и двете са важни и бюджетът позволява, инвестирането в две специализирани машини (напр. CO₂ лазер и нискоенергиен фибърен лазер) е най-ефективното решение.

2. Оценка на дебелината на обработката и изискванията за мощност:

Дебелината на вашия материал определя директно необходимата мощност на лазера. По-високата мощност позволява рязане на по-дебели материали или рязане с по-бързи скорости при същата дебелина. Не забравяйте да поискате подробна „таблица с възможностите за рязане“ от доставчиците, за да потвърдите, че избраното от вас ниво на мощност може ефективно да покрие над 80% от диапазона на дебелина на вашия бизнес.

3. Дефинирайте стандартите за прецизност и качество:

За обща обработка на ламарина, прецизността на фибро и CO₂ лазерите е повече от достатъчна. Ако обаче вашият бизнес включва фина обработка на микронно ниво, като например медицински стентове или електронни чипове, тогава трябва да се съсредоточите върху Nd:YAG/YVO лазер .

4. Изчислете общата цена на притежание (TCO):

Не се фокусирайте само върху първоначалната покупна цена (капиталови разходи, CAPEX); от решаващо значение е да изчислите дългосрочните оперативни разходи (оперативни разходи, OPEX).

- Фибро/DDL лазери: Първоначалната инвестиция може да е по-висока, но разходите за електричество, консумативи (на практика никакви) и поддръжка са изключително ниски, което им дава ясно предимство по отношение на общата цена на притежание (TCO).

- CO₂ лазери: Първоначалната инвестиция може да е по-ниска, но те изискват текущи разходи за газове, електричество (поради по-ниската ефективност) и поддръжка на оптиката.

Заключение

Няма универсален лазерен резец. Фибърният лазер е шампионът на високоскоростната обработка на метали, CO₂ лазерът е незаменим експерт за неметали, кристалният лазер се фокусира върху високопрецизна микрообработка, а директният диоден лазер е високоефективна и обещаваща нова сила.

Най-мъдрото инвестиционно решение произтича от задълбочено разбиране на вашите настоящи и бъдещи бизнес нужди. Чрез систематичен анализ на вашите основни материали, изисквания за дебелина, стандарти за прецизност и бюджет, можете точно да съобразите вашите нужди с технологията, която ще генерира най-голяма стойност, осигурявайки си трайно конкурентно предимство на пазара.

ЧЗВ

1. По-високата лазерна мощност винаги ли е по-добра?

Не е задължително. По-високата мощност означава по-висока покупна цена и по-голяма консумация на електроенергия по време на работа. Ако по-голямата част от вашия бизнес включва рязане на тънки листове, закупуването на машина с твърде голяма мощност е загуба на капитал. Разумният подход е да изберете ниво на мощност, което покрива основния ви бизнес обхват, като същевременно оставя известно място за бъдещ растеж.

2. Какво представляват „Общите разходи за притежание“ (TCO) и защо са по-важни от първоначалната цена?

TCO = Първоначална покупна цена + Доживотни експлоатационни разходи (електричество, горива, консумативи, поддръжка, труд) - Остатъчна стойност на машината. Машина, която е евтина за закупуване, но има високи експлоатационни разходи, може в крайна сметка да струва много повече за няколко години от машина, която първоначално е била по-скъпа, но има много ниски експлоатационни разходи. За промишлено производствено оборудване TCO е истинската мярка за неговата икономическа жизнеспособност.

3. Как се гарантира безопасността на индустриалните лазерни резачки?

Всички легитимни промишлени лазерни резачки трябва да отговарят на международните стандарти за безопасност. Те обикновено са изградени с напълно затворен защитен корпус, който задържа лазерното лъчение и изпаренията от обработката. Освен това машините са оборудвани с предпазни блокировки (които прекъсват лъча, ако вратата се отвори), бутони за аварийно спиране и сертифицирани прозорци за наблюдение, безопасни за лазер. Операторите трябва да преминат професионално обучение и да носят специализирани предпазни очила, предназначени за специфичната дължина на вълната на лазера.

Споделете тази публикация: