В бързо развиващия се пейзаж на съвременното производство, стремежът към прецизност, скорост и ефективност е неумолим. Производството на листов метал, крайъгълен камък на индустрии, вариращи от аерокосмическа индустрия до потребителска електроника, е революционизирано от технологичния напредък. Сред тях технологията за лазерно рязане се откроява като трансформираща сила. Изборът на правилната машина за лазерно рязане на листов метал вече не е просто решение за покупка; това е стратегическа инвестиция, която може да определи конкурентното предимство на компанията, производствения капацитет и качеството на продукта за години напред.

Това ръководство ще ви предостави задълбочен поглед върху света на лазерното рязане на ламарина, обхващайки всичко - от фундаментални принципи и ключови компоненти до пазарни тенденции и често срещани капани при покупка. Нашата цел е да ви дадем знания, за да вземете рационално и информирано решение, което е в перфектно съответствие с вашите оперативни нужди и бизнес цели.

Технологични иновации и преглед на машините за лазерно рязане на ламарина

Пътят на лазерната технология от лабораторна любопитство до индустриален работен кон е доказателство за непрестанните иновации. Днес приложението ѝ в рязането на ламарина представлява върха на производствените технологии, предлагайки възможности, които някога са били невъобразими.

Значението на лазерната технология за ламарина Преди появата на лазерните резачки, обработката на ламарина се основаваше на механични методи като щанцоване, срязване и плазмено рязане. Макар и ефективни, тези методи имат присъщи ограничения. Механичното щанцоване изисква скъпи персонализирани матрици за всеки нов дизайн, което прави създаването на прототипи и производството на малки партиди скъпи и бавни. Плазменото рязане, макар и мощно, често се бори с прецизността и може да създаде голяма зона, засегната от топлина (HAZ), което изисква вторични довършителни процеси.

Лазерното рязане преодолява тези предизвикателства. Това е безконтактен, термичен процес, който използва силно фокусиран, високоенергиен светлинен лъч, за да разтопи, изпари или прогори материала с изключителна точност. Този безинструментален процес означава, че промените в дизайна могат да се внедряват мигновено чрез софтуер, предлагайки несравнима гъвкавост и драстично намалявайки сроковете за изпълнение.

Предимствата на високата прецизност и високата скорост Двете определящи характеристики на съвременното лазерно рязане са неговата прецизност и скорост.

- Прецизност: Съвременният фибърен лазерен резач може да постигне точност на позициониране от ±0,02 мм. Това позволява създаването на невероятно сложни части с фини детайли и остри ъгли, всичко това с минимално разхищение на материал. Тесният прорез (ширината на рязането) гарантира, че компонентите пасват перфектно, което е от решаващо значение за производството на поточна линия и високопроизводителните приложения.

- Скорост: За тънки до средно дебели метали, лазерното рязане е изключително бързо. Мощните лазери могат да режат тънка неръждаема стомана със скорости над 60 метра в минута. Тази висока производителност се изразява директно в повишена производителност и по-ниски разходи за детайл, което позволява на бизнеса да поема по-големи поръчки и да спазва по-кратки срокове.

Основни принципи и приложения В основата си, машината за лазерно рязане работи на прост принцип. Лазерен източник, известен като резонатор, генерира мощен лъч светлина. Този лъч се насочва през серия огледала или оптичен кабел към режеща глава. Вътре в главата, леща фокусира лъча върху малка точка от повърхността на ламарината. Интензивната концентрация на енергия в тази фокусна точка разтопява материала. Едновременно с това, струя от спомагателен газ (като азот, кислород или сгъстен въздух) се насочва през дюза, коаксиална на лазерния лъч. Тази газова струя издухва разтопения материал, създавайки чист разрез.

Целият процес се контролира от система за компютърно числово управление (CNC), която чете дигитален файл с дизайн (напр. DXF или DWG файл) и прецизно премества режещата глава върху металния лист, за да изпълни желания шаблон. Тази автоматизация осигурява перфектна повторяемост и позволява производството на сложни геометрии, които биха били невъзможни с ръчни методи. Приложенията ѝ са обширни, обхващайки автомобилни каросерийни панели, аерокосмически компоненти, конструкционна стомана за строителството, сложни медицински устройства и дори декоративни метални изделия.

Процесът на лазерно рязане на ламарина и областите му на приложение

Разбирането на нюансите на процеса на лазерно рязане и неговите разлики от подобни технологии е от решаващо значение за оценяването на неговата широкообхватна полезност в различни индустрии.

Как работи лазерното рязане на ламарина Процесът на рязане може да бъде разделен на три основни вида, в зависимост от материала и използвания спомагателен газ:

- Рязане чрез стопяване (срязване чрез стопилка): Това е най-разпространеният метод за рязане на неръждаема стомана, алуминий и други цветни сплави. Като спомагателен газ се използва инертен газ, обикновено азот. Лазерният лъч разтопява метала, а азотната струя под високо налягане издухва разтопения материал от прореза. Тъй като азотът не реагира със разтопения метал, той създава гладък, без оксиди, сребристо-бляскав режещ ръб, който е готов за заваряване без допълнителна обработка.

- Оксидиращо рязане (пламъчно рязане): Този метод се използва предимно за мека стомана (въглеродна стомана). Кислородът се използва като спомагателен газ. Лазерният лъч нагрява материала до температурата му на запалване, а кислородната струя инициира екзотермична реакция (горене), която осигурява допълнителна енергия на процеса на рязане. Това позволява рязане на по-дебели материали с по-високи скорости в сравнение с рязането чрез топене. Оставя обаче тънък оксиден слой върху режещия ръб, който може да се наложи да се отстрани преди боядисване или заваряване.

- Сублимационно рязане: Използва се за някои неметали като дърво или акрил. Този процес включва лазерен лъч, който изпарява материала директно от твърдо в газообразно състояние, оставяйки много чист ръб. Това е по-рядко срещано при работа с ламарина.

Разграничаване на лазерното рязане от гравирането. Въпреки че често се извършват от една и съща машина, рязането и гравирането са коренно различни процеси с различни цели.

- Лазерно рязане: Целта е да се проникне напълно през материала, за да се отделят една част от друга. Това изисква висока мощност и внимателно контролирана скорост, за да се осигури пълно рязане.

- Лазерно гравиране/маркиране: Целта е да се промени повърхността на материала, без да се реже през него. Това се постига чрез използване на по-ниска мощност или много по-високи скорости. Гравирането премахва малко количество материал, за да създаде маркировка с дълбочина, докато маркирането често използва топлина, за да предизвика обезцветяване на повърхността (отгряване) или лека химическа промяна, което води до трайна маркировка с висок контраст без отстраняване на материал.

Приложения на технологията за лазерно рязане в различни индустрии Универсалността на лазерното рязане го прави незаменимо в множество сектори:

- Автомобилна индустрия: За прототипиране и масово производство на части от шасита, каросерийни панели, компоненти на рамката и изпускателни системи. Прецизността осигурява перфектно пасване и завършеност.

- Аерокосмическа промишленост: За рязане на високоякостни, леки сплави като титаниеви и алуминиеви композити за компоненти на фюзелажа, скоби и части на двигателя, където точността и структурната цялост са от първостепенно значение.

- Електроника: За производство на сложни корпуси, шасита и монтажни плочи за сървъри, потребителски устройства и контролни панели.

- Медицински изделия: За създаване на високопрецизни хирургически инструменти, импланти (като стентове) и компоненти за диагностично оборудване от медицинска неръждаема стомана и титан.

- Тежко машиностроене и строителство: За рязане на дебели стоманени плочи за структурни компоненти, селскостопанска техника и строителни машини.

- Мебели и дизайн: За създаване на метални мебели по поръчка, декоративни панели и архитектурни елементи със сложни, артистични шарки.

Технически спецификации и ключови компоненти

Производителността на машина за лазерно рязане се определя от нейните технически спецификации и качеството на основните ѝ компоненти. Разбирането на тези елементи е ключово за оценката и сравняването на различни модели.

Спецификации на лазерния лъч

- Мощност (kW): Това е може би най-важната спецификация. Тя директно определя максималната дебелина на материала, който можете да режете, и скоростта, с която можете да го режете. Мощността варира от 1 kW за тънки листове метал до над 30 kW за рязане на дебели листове.

- Дължина на вълната (µm): Дължината на вълната на лазерната светлина определя колко добре нейната енергия се абсорбира от различните материали. Фибролазерите обикновено работят на дължина на вълната от ~1,06 µm, която се абсорбира силно от металите, което ги прави изключително ефективни. CO2 лазерите работят на ~10,6 µm, която се абсорбира по-добре от органични материали и неметали.

- Качество на лъча (M²): Това измерва колко плътно може да се фокусира лазерният лъч. По-ниската стойност на M² показва по-високо качество на лъча, което позволява по-малко фокусно петно, по-висока плътност на мощността и по-фин, по-прецизен разрез. Фибролазерите обикновено имат по-добро качество на лъча в сравнение с CO2 лазерите.

Лазерен резонатор (лазерен източник) Резонаторът е сърцето на машината, отговорен за генерирането на лазерен лъч. Двата доминиращи вида в индустрията за обработка на ламарина са:

- Резонатор за оптичен лазер: Този твърдотелен лазер използва полупроводникови диоди, за да насочва светлина към оптично влакно, легирано с рядкоземен елемент като итербий. Светлината се усилва във влакното, генерирайки лазерния лъч.

- Принцип на работа: Светлината се генерира и усилва изцяло в гъвкав оптичен кабел, елиминирайки необходимостта от сложни огледала или газови кухини.

- Предимства: Изключително висока енергийна ефективност (~30-40%), липса на движещи се части в източника, минимална поддръжка, дълъг експлоатационен живот (>100 000 часа) и отлично качество на лъча.

- CO2 лазерен резонатор: Този газов лазер използва електрически разряд, за да възбуди смес от газове (предимно въглероден диоксид, азот и хелий) в запечатана тръба или кухина, което я кара да генерира лазер.

- Принцип на работа: През газовата смес се пропуска високо напрежение и система от огледала отразява светлината напред-назад, за да я усили, преди да бъде излъчена.

- Предимства: Отлично качество на рязане на много широка гама от материали, включително неметали. Все още е предпочитан за рязане на акрил с дебели сечения.

Режеща глава Режещата глава е „работната част“ на машината. Тя приема лазерния лъч от източника и го подава към детайла. Ключовите ѝ компоненти включват:

- Фокусиращи лещи/огледала: Тези оптики фокусират лазерния лъч до точна точка, концентрирайки енергията му.

- Дюза: Тя насочва помощния газ към детайла, като по този начин премахва разтопения материал. Диаметърът и дизайнът на дюзата са от решаващо значение за качеството на рязане.

- Капацитивен сензор за височина: Този сензор постоянно измерва разстоянието между дюзата и металния лист, като автоматично регулира позицията на главата по оста Z, за да поддържа перфектно фокусно разстояние, дори ако листът е леко изкривен.

- Модерни характеристики: Усъвършенстваните режещи глави вече включват възможности за автоматично фокусиране, откриване на колизии и дори интегрирани функции за скосяване, които позволяват ъглови разрези (напр. за подготовка на заваряване) с един проход.

Ключови фактори, влияещи върху качеството на рязане Постигането на перфектно рязане е баланс между няколко фактора:

- Скорост на рязане: Твърде високата скорост и лъчът няма да проникне напълно, оставяйки шлака. Твърде бавната скорост и прекомерното подаване на топлина могат да разширят прореза и да създадат по-голяма зона на токсично въздействие (HAZ).

- Мощност на лазера: Трябва да е подходяща за вида и дебелината на материала.

- Спомагателен газ: Видът (N2, O2, въздух) и налягането трябва да бъдат оптимизирани. Неправилното налягане може да доведе до образуване на грапави или груби ръбове.

- Фокусна позиция: Положението на фокусната точка спрямо повърхността на материала (над, на или под повърхността) оказва значително влияние върху качеството на ръба и ширината на прореза.

Разграничаване на видовете машини за лазерно рязане и гравиране

Въпреки че основната технология е сходна, лазерните машини често са специализирани за рязане, гравиране или и двете. Основната разлика идва от вида на използвания лазерен източник.

Дефиниране на маркиране, гравиране и рязане

- Маркиране: Процес на повърхностно ниво, който променя цвета на материала чрез отгряване или химическа промяна. Не създава дълбочина.

- Гравиране: Процес, при който се премахва материал от повърхността, за да се създаде видима, тактилна вдлъбнатина. Дълбочината може да се контролира чрез мощност и скорост.

- Рязане: Процес на пълно рязане, който разделя материала на две или повече парчета.

Основни видове машини за лазерно рязане

Машини за лазерно рязане с фибри

Принцип: Използва твърдотелен оптичен лазерен източник. Лъчът се доставя чрез гъвкав оптичен кабел.

Приложими материали: Предимно метали. Изключително ефективен върху стомана, неръждаема стомана, алуминий, месинг, мед и други сплави. Много слаб за повечето органични материали като дърво или прозрачен акрил.

Плюсове:

Много висока скорост на рязане на тънки до средни метали.

Изключително висока електрическа ефективност, водеща до по-ниски експлоатационни разходи.

Не се изисква поддръжка за лазерния източник (няма огледала за подравняване, няма газ за допълване).

Може лесно да обработва отразяващи материали като месинг и мед.

Недостатъци:

По-висока първоначална инвестиция в сравнение с CO2 лазери с подобна мощност.

Не е подходящ за рязане на неметали.

Машини за лазерно рязане с CO2

Принцип: Използва лазерен източник на газова основа. Лъчът се подава чрез система от огледала (система на „летяща оптика“).

Приложими материали: Многофункционален. Реже широка гама от неметали (дърво, акрил, кожа, плат, хартия, гума) и може да реже метали (макар и по-неефективно от фибърните лазери).

Плюсове:

Отлична гъвкавост за фирми, работещи с разнообразни материали.

Създава превъзходен, полиран с пламък ръб върху акрилни повърхности.

По-ниска първоначална цена за самата машина.

Недостатъци:

Много по-ниска електрическа ефективност, което води до по-високи сметки за енергия.

Изисква редовна поддръжка (регулиране на огледалата, зареждане с газ, почистване на оптиката).

По-ниски скорости на рязане на метали в сравнение с фибърен лазер с еквивалентна мощност.

Пътят на лъча с огледала е чувствителен към несъответствие.

Машини за лазерно рязане на кристали (напр. Nd:YAG, Nd:YVO)

Това също са твърдотелни лазери, но използват кристал като лазерна среда. Те до голяма степен са изместени от влакнестите лазери в индустрията за рязане на ламарина поради превъзходната ефективност и надеждност на влакнестата технология. Те все още се използват в специализирани приложения като високопрецизно маркиране, заваряване и рязане както на метали, така и на някои пластмаси/керамика.

Тенденции на пазарните цени и препоръки за продукти

Цената на машина за лазерно рязане може да варира драстично в зависимост от нейния вид, мощност, размер, марка и характеристики.

Ценови диапазони за различни видове лазерни резачки за ламарина

- Начално ниво / Малък бизнес (1kW - 3kW): Това обикновено са фибролазерни машини, подходящи за рязане на тънки листове метал (до ~6 мм стомана) за строителни цехове, производители на табели и производство на леки изделия.

- Среден индустриален клас (3 kW - 6 kW): Това е идеалният вариант за много производствени цехове, предлагащ добър баланс между скорост и дебелина (до ~20 мм стомана).

- Високомощни промишлени (8 kW - 20 kW+): Тези машини са създадени за тежкотоварно производство с голям обем, способни са да режат бързо дебели плочи. Често са оборудвани с функции за автоматизация.

- Автоматизирани системи (с товаро-разтоварни кули): Тези системи позволяват денонощна работа на „включени светлини“.

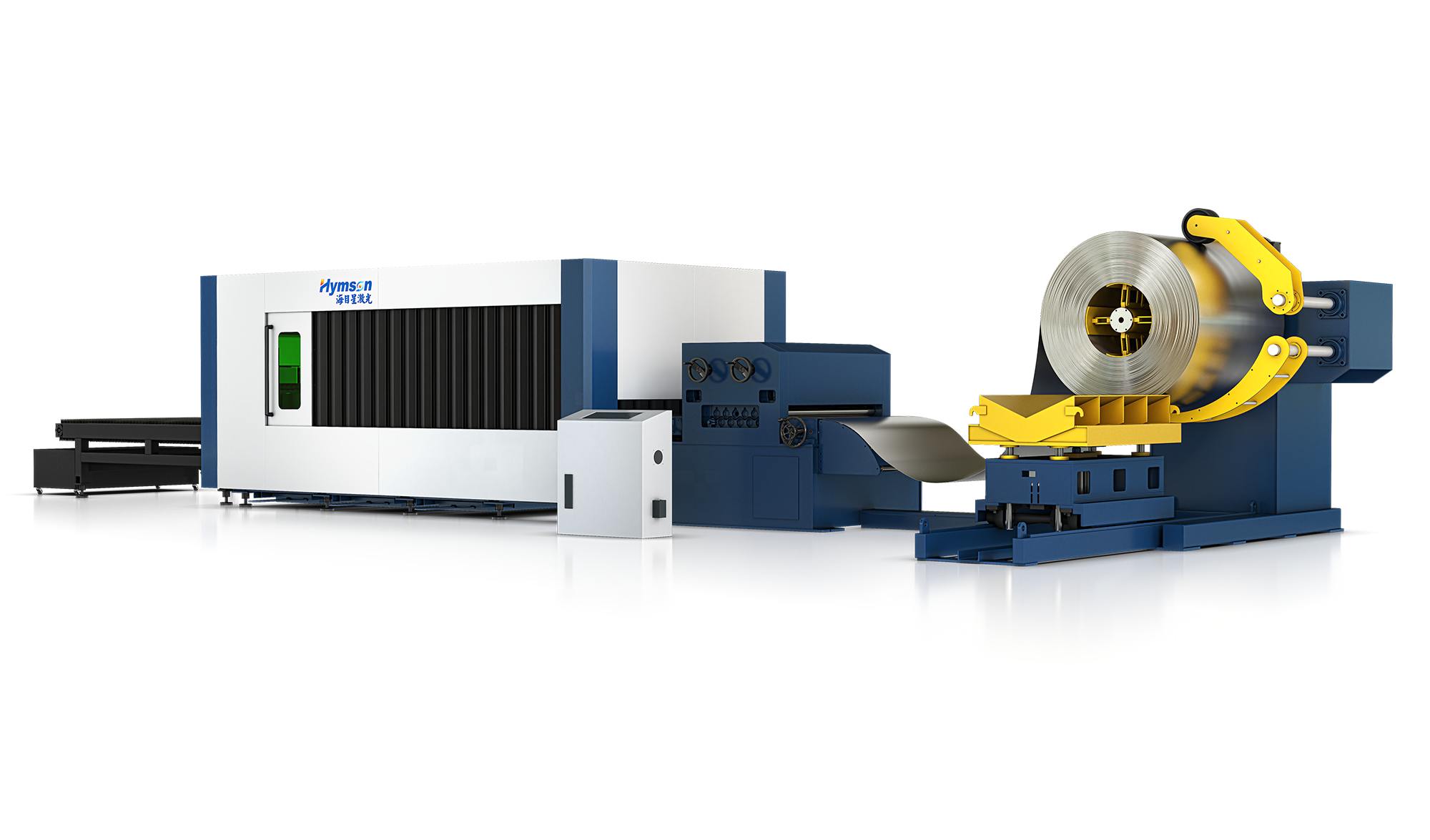

Препоръка от индустриален клас: Машина за фибролазерно рязане Hymson HF-TU Series

За фирми, търсещи най-съвременно, универсално и високопродуктивно решение, машина като серията Hymson HF-TU служи като отличен еталон за това, което предлагат съвременните технологии. Тя е отличен пример за интегрирана машина за лазерно рязане на плочи и тръби, проектирана за взискателни индустриални среди.

Основни характеристики и сценарии на приложение:

- Интегрирано рязане на плочи и тръби: Това е основно предимство, комбинирайки две машини в една. Позволява на бизнеса да реже стандартни листове метал, както и да обработва кръгли, квадратни, правоъгълни и други профилни тръби. Тази гъвкавост отваря нови пазари, като например производство на мебели, фитнес оборудване и структурни конструкции.

- Опции за висока мощност (до 6000 W+): С опции за мощност от 3 kW до над 6 kW, серията HF-TU може да бъде конфигурирана за всяка задача, от бързо рязане на тънки листове до мощно рязане на дебели стоманени плочи (например 50 mm+).

- Усъвършенствана глава за рязане под скос: Машината може да бъде оборудвана с 3D петосна режеща глава, способна да извършва рязане под скос ±45°. Това е революционен процес за подготовка на заварките, тъй като елиминира необходимостта от вторичен процес на шлайфане или фрезоване, спестявайки значително време и труд.

- Интелигентна система за управление на шината: Съвременни системи като системата за управление на шината EtherCAT на Hymson. Това осигурява по-бърза комуникация между CNC и машинните компоненти, което води до по-високо ускорение, по-добра точност и по-усъвършенствано наблюдение и диагностика в реално време.

- Опции за пълна автоматизация: Серията HF-TU може да бъде интегрирана с напълно автоматични системи за товарене и разтоварване. Това създава производствена клетка, която може да работи непрекъснато с минимална намеса на оператора, увеличавайки максимално производителността и намалявайки разходите за труд.

Често срещани клопки в процеса на подбор

Изборът на лазерен резач е значителна инвестиция и няколко често срещани грешки могат да доведат до разкаяние на купувача.

- Капка 1: Фокусиране единствено върху първоначалната цена: Най-евтината машина рядко е най-добрата стойност. Помислете за общата цена на притежание (TCO), която включва консумация на енергия, консумативи (дюзи, лещи), разходи за поддръжка и потенциален престой. По-ефективна и надеждна машина с по-висока първоначална цена може да бъде по-евтина в дългосрочен план.

- Капка 2: Неправилна спецификация на мощността: Купуването на машина, която е или твърде мощна, или недостатъчно мощна, е скъпоструваща грешка. Лазер с мощност 20 kW за рязане на листове с дебелина 1 мм е неефективен и разточителен. Лазер с мощност 1,5 kW няма да може да се справи с внезапна нужда от рязане на листове с дебелина 15 мм. Анализирайте текущото и близкото си бъдещо натоварване (важи правилото 80/20 – спецификация за 80% от работата ви), за да намерите правилното ниво на мощност.

- Капка 3: Пренебрегване на интеграцията на софтуера и работния процес: Машината е само една част от уравнението. Колко интуитивен е CAD/CAM софтуерът? Колко лесно се интегрира със съществуващите ви системи за проектиране и ERP? Лошият софтуер може да създаде производствено затруднение, което намалява скоростта на самата машина.

- Капка 4: Пренебрегване на следпродажбеното обслужване и поддръжка: Това е критично. Когато машината не работи, губите пари. Уверете се, че доставчикът има силно местно присъствие, квалифицирани техници, леснодостъпни резервни части и предлага цялостно обучение за вашите оператори.

- Капка 5: Пренебрегване на бъдещите бизнес нужди: Не купувайте само за днес. Къде виждате бизнеса си след пет години? Ще работите ли с нови материали? Ще трябва ли да режете по-дебели секции? Ще се увеличи ли обемът ви до степен, в която автоматизацията ще стане необходима? Изборът на машина с известна степен на мащабируемост или модулност може да бъде мъдра дългосрочна стратегия.

Заключение и съвети за избор

Процесът на избор на подходяща машина за лазерно рязане на ламарина е процес на съчетаване на съвременни технологии с вашето специфично приложение. Силата на правилния избор се крие в задълбоченото разбиране на вашите собствени изисквания.

Как да изберете въз основа на вашите нужди За да вземете най-доброто решение, задайте си следните важни въпроси:

Какви са основните ми материали и тяхната максимална дебелина?

Отговор: Ако режете изключително метали, фибърният лазер е ясният избор. Ако трябва да режете комбинация от метали и неметали, CO2 лазерът може да е по-универсален. Максималната необходима дебелина е основният фактор за определяне на необходимата мощност на лазера.

Какво ниво на прецизност и качество на ръбовете ми е необходимо?

Отговор: За повечето приложения, съвременните фибърни лазери осигуряват отлична прецизност. Ако се нуждаете от огледално лъскави ръбове върху акрилни материали, CO2 лазерът е по-добър. За ръбове, готови за заваряване върху метал, търсете машини с усъвършенстван контрол на процеса и възможности за рязане с азотно топене.

Какъв е очакваният ми обем на производство и сложност на детайлите?

Отговор: За производството на големи количества, сравнително прости части, може да е най-добре да се използва високоскоростна машина с по-ниска мощност. За производството на малки количества, много сложни части, е необходима машина с отлична точност и софтуер. Ако целта ви е 24/7 производство, автоматизацията не е лукс, а необходимост.

Какъв е моят реалистичен бюджет, като се имат предвид както първоначалните разходи, така и общата цена на притежание (TCO)?

Отговор: Определете бюджет, който отчита разходите за машината, монтажа, обучението, софтуера и дългосрочните оперативни разходи. Сравнете офертите въз основа на стойност и възможности, а не само на цената на етикета.

Какви са възможностите и репутацията на доставчика?

Отговор: Проучете сервизната мрежа на доставчика, гаранцията, програмите за обучение и отзивите на клиентите. Силното партньорство с вашия доставчик е също толкова важно, колкото и самата машина.

Връзката между избора и резултата В крайна сметка, изборът, който правите, ще има пряко и трайно въздействие върху вашия бизнес. Добре подбраната машина се превръща в център на печалба, което ви позволява да произвеждате по-висококачествени части по-бързо и на по-ниска цена. Тя отваря врати към нови клиенти и пазари, стимулира иновациите в дизайна на вашите продукти и осигурява надеждна основа за растеж. И обратно, лошият избор може да се превърне в постоянен източник на разочарование, с прекомерни престои, високи оперативни разходи и невъзможност за задоволяване на изискванията на клиентите.

Насърчаваме ви да подходите към това решение старателно и далновидно. Свържете се с множество доставчици, поискайте демонстрации на живо със собствените си части и материали и говорете със съществуващи потребители. Като вземате рационално и добре информирано решение, вие не просто купувате оборудване; вие инвестирате в бъдещата ефективност, качество и рентабилност на цялата ви дейност.

Споделете тази публикация: