В един все по-дигитален свят, CNC лазерното рязане се превърна в критична технология в различни области, включително производство, инженерство и дизайн. Това ръководство предоставя задълбочено разбиране на CNC лазерното рязане, неговата технология, процеси и приложения. Това всеобхватно разбиране може да отключи нови възможности за бизнеса.

Какво е CNC лазерно рязане?

CNC (компютърно-цифрово управление) лазерното рязане е високопрецизен субтрактивен производствен процес, който използва фокусиран, мощен лазерен лъч за рязане, ецване или гравиране на материали. Водени от компютърно генерирана програма, лазерната оптика и/или детайлът се движат по предварително определен път. Интензивната топлинна енергия на лазера изпарява или разтопява материала в силно локализирана област, произвеждайки изключително точни и чисти разрези. Тази технология е незаменима в индустрии, където прецизността и повторяемостта са от първостепенно значение, включително аерокосмическата, автомобилната, производството на медицински изделия и електрониката.

Как работи CNC лазерното рязане?

Процесът на CNC лазерно рязане е систематичен работен процес, който трансформира дигиталния дизайн във физически компонент. Той започва с дигитална концепция и завършва с готов, качествено проверен детайл.

- Дигитален дизайн (CAD): Процесът започва със създаването на 2D векторен файл или 3D модел с помощта на софтуер за компютърно проектиране (CAD). Този дигитален чертеж определя точната геометрия и размери на крайния детайл.

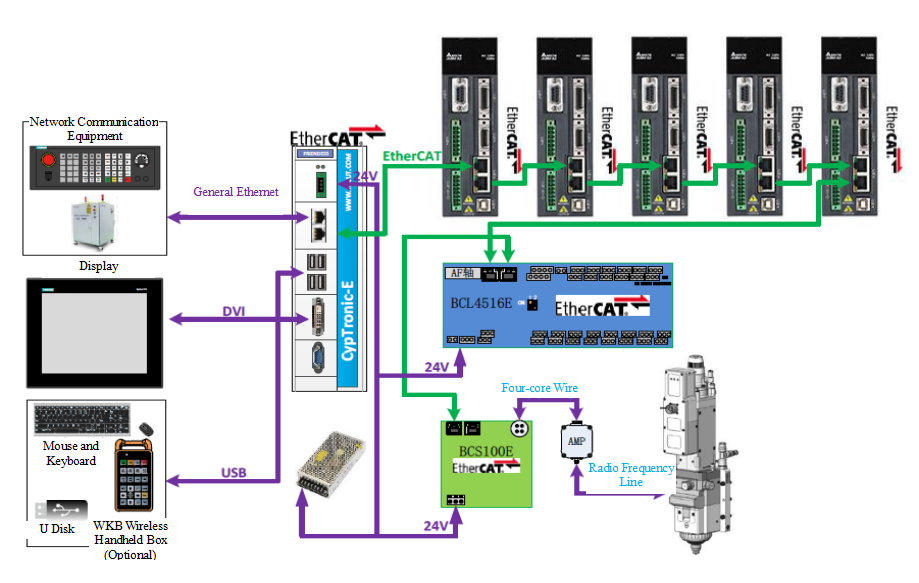

- CAM програмиране: CAD файлът се обработва от софтуер за компютърно подпомагано производство (CAM). CAM програмата преобразува дизайна в машинно четими инструкции, известни като G-код. Този код диктува пътя на лазерната глава, скоростта на рязане, изходната мощност и други критични параметри. Този етап често включва „вмъкване“ – стратегическо подреждане на множество части върху един лист материал, за да се увеличи максимално добива и да се сведе до минимум разхищението.

- Настройка на машината: Операторът подготвя CNC машината за лазерно рязане. Това включва зареждане на избрания материал (напр. лист от неръждаема стомана) върху режещото легло на машината и осигуряване на сигурното му позициониране. След това операторът избира подходящата програма и конфигурира настройките на машината, като фокусното разстояние на лазера и вида и налягането на помощния газ.

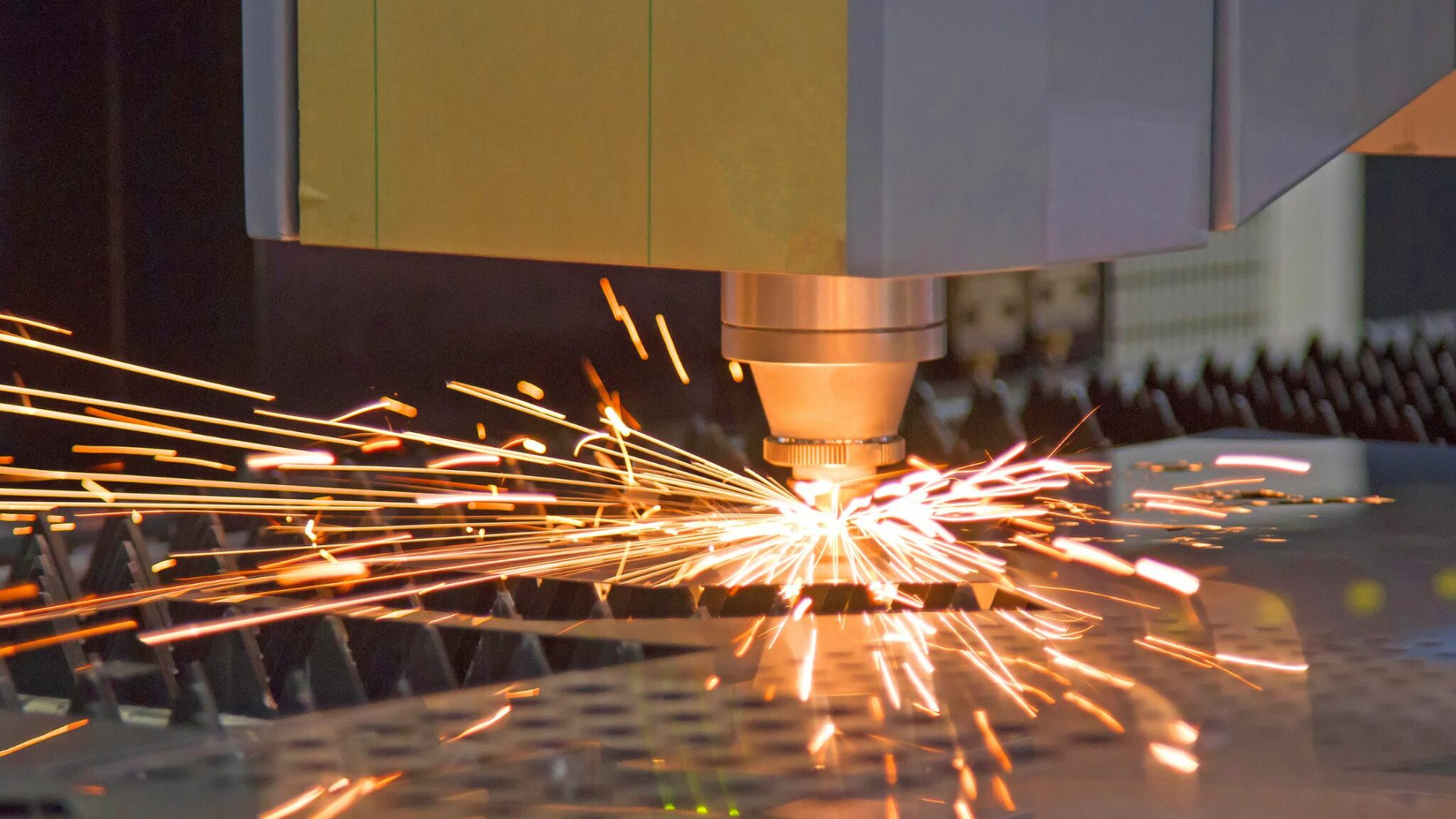

- Изпълнение: Процесът на рязане започва. CNC контролерът изпълнява G-код, насочвайки лазерната глава да се движи по програмираната траектория. Фокусираният лазерен лъч разтопява или изпарява материала, докато коаксиален поток от спомагателен газ (като азот или кислород) изхвърля разтопения материал от канала за рязане (прореза), което води до чисто разделяне.

- Отстраняване на части и контрол на качеството: След завършване на цикъла на рязане, готовите части се отделят от листа суровина. След това те преминават през проверка на качеството, за да се потвърди, че техните размери и характеристики отговарят на оригиналните проектни спецификации в рамките на необходимите допуски. При необходимост могат да се извършат допълнителни стъпки за последваща обработка, като например обезмасляване, полиране или нанасяне на покритие.

Какви са основните термини, използвани при CNC лазерното рязане?

- CNC (Компютърно цифрово управление): Автоматизирана система, която използва програмирани компютърни инструкции (G-код) за управление на движението и работата на машинните инструменти.

- CAD/CAM: Основополагащото софтуерно дуо. CAD се използва за проектиране на детайлите, а CAM се използва за генериране на траектории на инструментите и машинен код.

- Прорез: Ширината на материала, който се отстранява от лазерния лъч по време на процеса на рязане. Проектантите трябва да вземат предвид прореза, за да гарантират точността на размерите на крайния детайл.

- Спомагателен газ: Газ (напр. азот, кислород, въздух), насочен в прореза, за да отстрани разтопения материал, да защити лещата и в някои случаи (като например при кислород върху мека стомана) да подпомогне процеса на рязане чрез екзотермична реакция.

- Зона, засегната от топлина (ЗТВ): Микроскопичната област от материала, съседна на режещия ръб, чиито свойства са променени от топлината на лазера. По-малка ЗТВ обикновено е желателна, тъй като показва по-малко термично изкривяване.

- Фокусно разстояние: Разстоянието от фокусиращата леща до точката, където лазерният лъч е най-концентриран (фокусното петно). Правилното настройване на фокусната позиция е от решаващо значение за постигане на оптимално качество и скорост на рязане.

- Разполагане: Процесът на подреждане на изрязани профили върху лист суровина по начин, който минимизира отпадъците, като по този начин намалява разходите за материали.

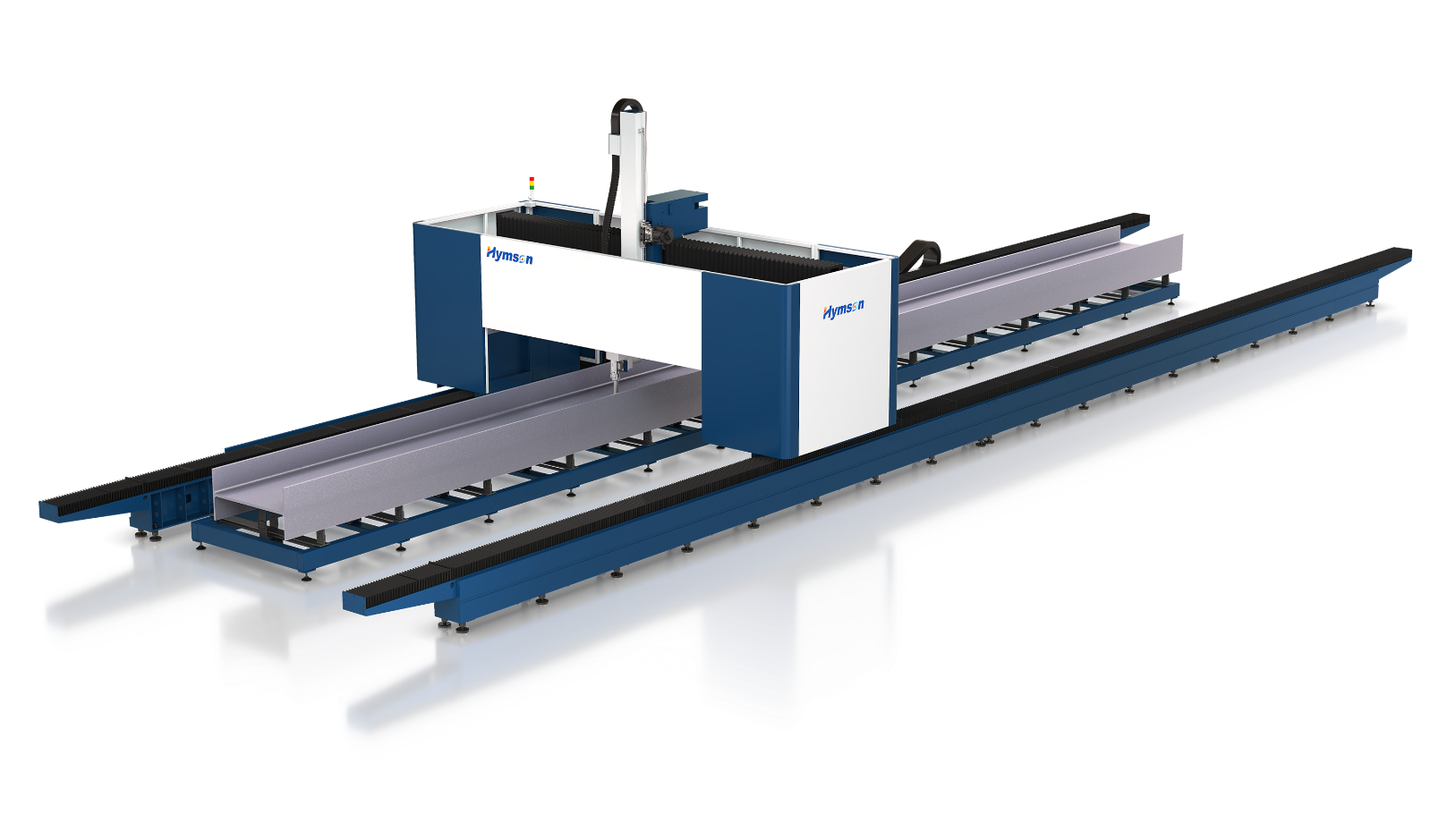

Какви са различните видове CNC машини за лазерно рязане?

CNC лазерните режещи машини се различават основно по лазерния си източник, което определя идеалните им приложения.

- Фибролазерни резачки: Те използват твърдотелен лазерен източник, при който лъчът се генерира в оптично влакно. Фибролазерите са известни с високата си енергийна ефективност, минимална поддръжка и изключително качество на лъча. Те са индустриален стандарт за обработка на метали, включително силно отразяващи материали като алуминий, месинг и мед. Усъвършенстваните системи, като тези на Hymson , предлагат висока мощност за рязане на дебели метали със забележителни скорости.

- CO₂ лазерни резачки: Тези машини използват газова смес (предимно въглероден диоксид), стимулирана от електричество, за да произведат лазерния лъч. CO₂ лазерите имат по-голяма дължина на вълната, което ги прави много ефективни за рязане на неметални материали като акрил, дърво, кожа и текстил. Въпреки че могат да режат тънки метали, те са по-малко ефективни от фибро лазерите за тази цел.

- Nd:YAG (неодим-легиран итриево-алуминиев гранат) лазери: Вид кристален твърдотелен лазер. Макар и по-рядко срещани за общо рязане днес, те могат да осигурят много висока пикова мощност, което ги прави подходящи за рязане на дебели материали, заваряване и гравиране с висок контраст върху метали и керамика.

Машините се класифицират и по осите си на движение (например 3-осни за 2D рязане, 5-осни за сложни 3D части), което определя геометричната сложност на частите, които могат да произвеждат.

Кои са някои от често срещаните приложения на CNC лазерното рязане?

Прецизността и гъвкавостта на CNC лазерното рязане го правят жизненоважна технология в множество сектори:

- Автомобилна промишленост: Производство на компоненти за шасита, панели на каросерията и сложни интериорни елементи.

- Аерокосмическа индустрия: Рязане на високоякостни, топлоустойчиви сплави за компоненти на фюзелажа, части на турбинни двигатели и скоби с тесни допуски.

- Електроника: Надписване на силициеви пластини, рязане на шаблони за печатни платки и производство на прецизни компоненти за потребителска електроника.

- Медицина: Изработване на хирургически инструменти, стентове и персонализирани ортопедични импланти от медицински метали и полимери.

- Архитектура и конструкции: Създаване на декоративни метални панели, персонализирани табели и стоманени конструкции.

Какви са предимствата от използването на CNC лазерно рязане?

- Несравнима прецизност и сложност: Постига толеранси от едва ±0,1 мм, което позволява създаването на изключително сложни дизайни, невъзможни с традиционните методи.

- Превъзходно качество на ръбовете: Като безконтактен процес, той елиминира механичното напрежение върху материала, създавайки гладки ръбове без грапавини, които често не изискват вторична обработка.

- Висока ефективност на материалите: Изключително тесният прорез позволява плътно вмъкване на частите, максимално оползотворяване на материала и намаляване на брака.

- Минимално засегната от топлината зона (ЗТЗ): Фокусираната енергия води до много малка ЗТЗ, минимизирайки термичното изкривяване и запазвайки структурната цялост на материала, което е критично за тънките листове.

- Универсалност: Една машина може да обработва голямо разнообразие от материали и дебелини, просто като регулира параметрите на рязане в софтуера.

- Висока скорост и производителност: Съвременните фибролазерни системи, като тези, предлагани от Hymson , постигат изключително високи скорости на рязане, значително намалявайки времето за цикъл и повишавайки общата производителност.

Какви видове материали могат да се режат с CNC лазерна машина за рязане?

- Метали: Въглеродна стомана, Неръждаема стомана, Алуминий, Месинг, Мед, Титан. (Влакнестите лазери са оптимални за метали).

- Пластмаси: Акрил (PMMA), POM (Delrin), PETG. (Забележка: Рязането на PVC е силно нежелателно, тъй като отделя токсичен хлорен газ).

- Органични материали: Дърво (шперплат, MDF), Кожа, Хартия, Картон, Корк.

- Текстил: Памук, Филц, Полиестер, Коприна.

- Пяни: Полиетилен, Полиуретан, Полистирен.

- Композити: Някои композити, като въглеродните влакна, могат да се режат, но изискват специализирана вентилация и контрол на параметрите.

Заключение

CNC лазерното рязане се е утвърдило като крайъгълен камък на съвременното производство, предлагайки несравнима комбинация от скорост, прецизност и гъвкавост. От първоначалния проект до крайния продукт, технологията позволява на производителите да произвеждат сложни части с изключително качество и ефективност. С развитието на технологиите, водещи доставчици като Hymson разширяват границите с по-мощни, интелигентни и автоматизирани решения за фибро лазери , давайки възможност на индустриите да внедряват иновации и да оптимизират производствените си процеси за в бъдеще.

Споделете тази публикация: